Company portrait: Hasenkopf

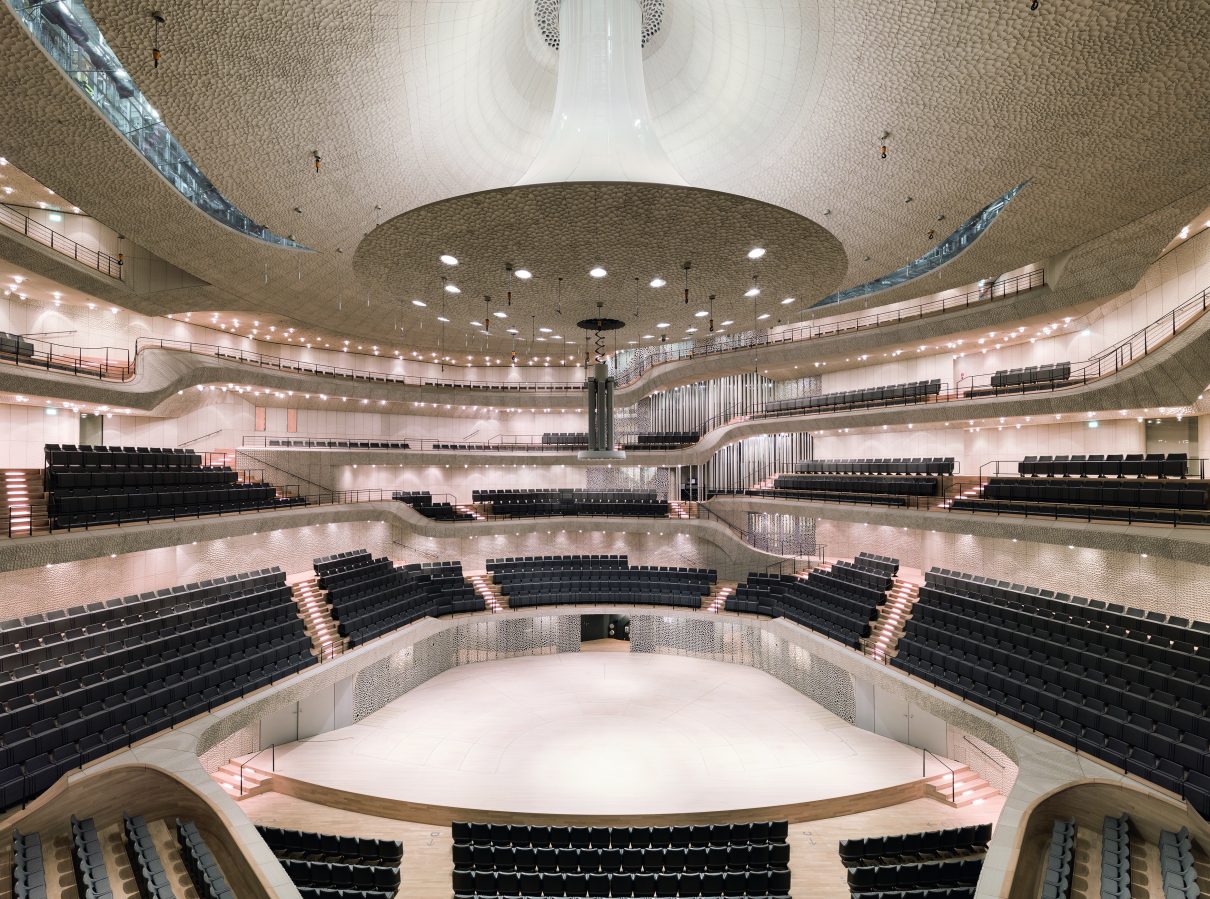

Elbphilharmonie, Innenansicht, Fotografie: © Christian Hoehn

The term manufactory remains ambivalent for the Master Council just as well, because it suggests a historical context that no longer applies to most companies. Especially those companies that have a high percentage of manual work but at the same time are highly technical have to live with this conceptual balancing act, which no longer adequately describes their own performance.

The Bavarian manufactory Hasenkopf, based in Mehring, is therefore deliberately called “Industrie-Manufaktur”. Founded in 1964 as a small supply company with only two employees, Hasenkopf is today known along the entire product chain for its proven craftsmanship in supply work and offers first-class products made of a wide variety of premium materials as well as tailor-made drawer solutions.

With over 200 employees and a production area of 22,000 square metres, the company manufactures system solutions for trade, commerce and industry throughout Europe. For more than 25 years Hasenkopf has been a pioneer in the processing of solid surface materials such as Corian, Hi-Macs, but also Parapan and GIFAtec. With the newly developed casting technology, as a further technology in solid surface processing, Hasenkopf has once again significantly increased the production efficiency for series production. This enables Industrie Manufaktur to combine craftsmanship with industrial efficiency.

Hamburg, Elbphilharmonie

With the completion of the Elbphilharmonie, Hasenkopf has completed the largest project in the company’s history to date. Despite the many initial imponderables, the company assessed the challenge very realistically and planned the capacities accordingly. Hasenkopf flexibly mastered unforeseeable problems — without neglecting everyday projects. With state-of-the-art technologies and decades of experience, the “White Skin” was completed after seven years.

The Hamburg Elbphilharmonie can proudly be counted among the ten best concert halls worldwide. The decisive factor for this is above all the unique, overwhelming acoustics in the “Great Hall”, the heart of the newly built Philharmonie. The architects Jacques Herzog and Pierre de Meuron of the renowned firm Herzog & de Meuron, Basel/Switzerland, have worked closely with the world-famous Japanese acoustician Yasuhisa Toyota, Nagata Acoustics, to fine-tune the architecture for the perfect sound. Through the ideal interplay of room geometry, materials and surface structure, the sound of the music is scattered in every corner of the concert hall.

“The unique interior trim, the so-called “white skin” made of the premium material GIFAtec®, was developed with the help of elaborate 3D calculations and tests. Here, no panel is identical and no honeycomb structure repeats itself. GIFAtec® gypsum fibre concrete from KNAUF Integral perfectly meets the requirements for a concert hall: the material is extremely solid and non-combustible. In combination with the shell-shaped structure, this creates a unique sound. The client representation, ReGe Hamburg, commissioned the general contractor HOCHTIEF to implement the gigantic construction project. Peuckert GmbH, based in Mehring, Upper Bavaria, was responsible for handling the “White Skin” project. As a supplier specialist with many years of experience in 3D processing, Hasenkopf Industrie Manufaktur processed 10,287 unique pieces for the 6,000 m² wall and ceiling cladding for Peuckert GmbH over a period of seven years.

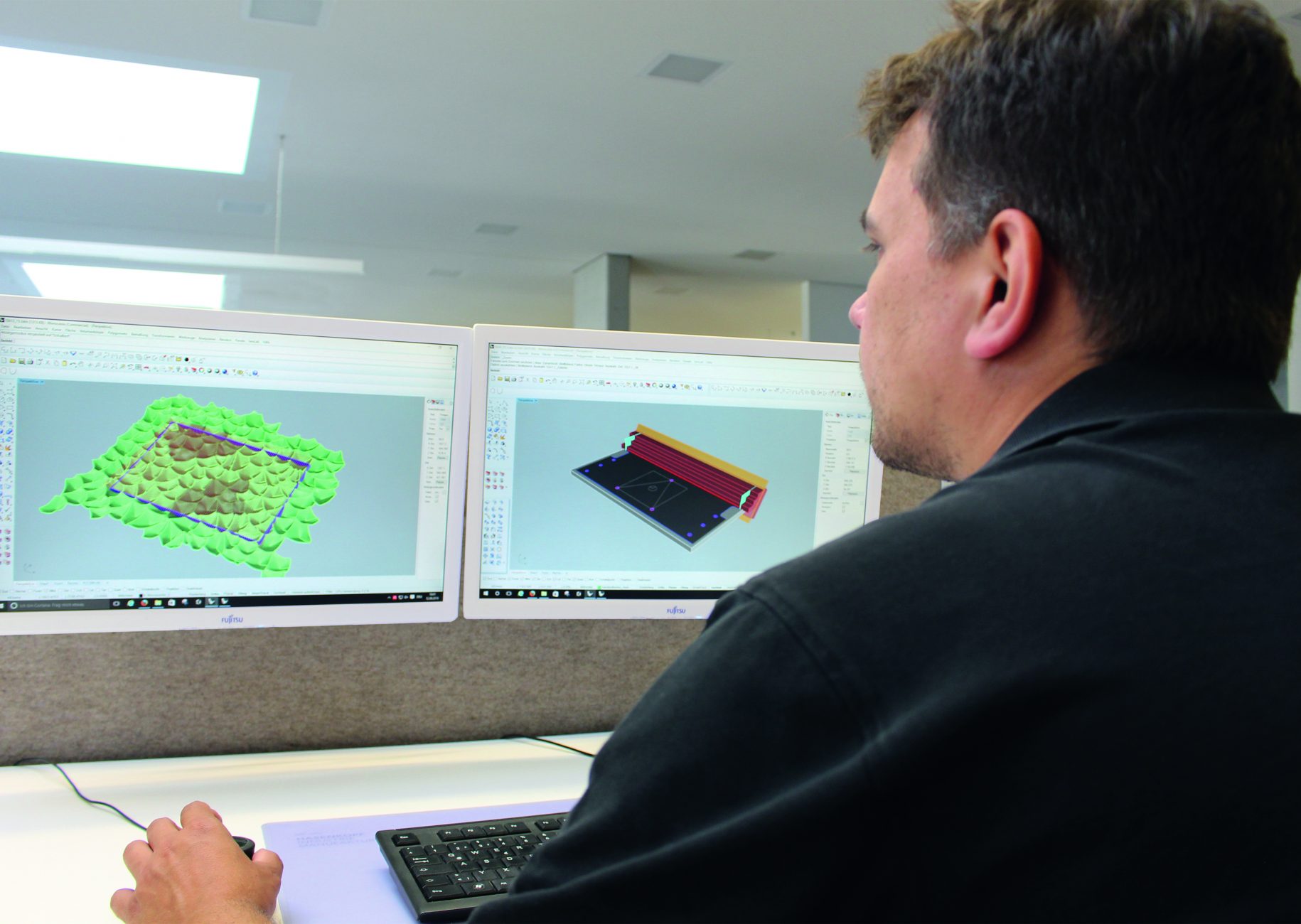

Complex CAM programming and CNC machining 3D surface machining with ultra-modern CNC machining centres has long been one of the core competences of Industrie Manufaktur. Investments amounting to millions for high-tech machines and software programs were necessary. Today Hasenkopf has a modern machine park with 13 CNC machining centres and has acquired comprehensive know-how in handling CAD-CAM systems. The 3D CAD data was converted into machine-capable CNC programs during the work preparation phase. The macros created comprise a total of 352 million lines. Using the defined macros, the glued gypsum fibre boards were processed on both sides. The milling depth of the structure on the front is between 5 mm and 90 mm. More than 1,000 high-quality, diamond-studded milling tools were used for more than 1.5 million linear metres of milling distance.

Perfection down to the smallest detail

In order to achieve a perfect final result, each of the 10,287 components of the wall cladding, the hall ceiling and the reflector was finished by hand. After the last corrections during the grinding of the shell-shaped valleys, all finished unique specimens were additionally painted.

Comprehensive documentation and quality control

Each element of the “white skin” was numbered and catalogued in the CAD planning. Since the individual components were assembled by Peuckert GmbH on site in Hamburg and mounted on the steel substructure, all unique items had to be produced, sorted and packaged exactly according to plan. Quality protocols ensured that the individual work steps at Industrie Manufaktur were precisely documented and checked — the number of defective individual parts was limited to less than 20.