Additive Addicted macht es vor

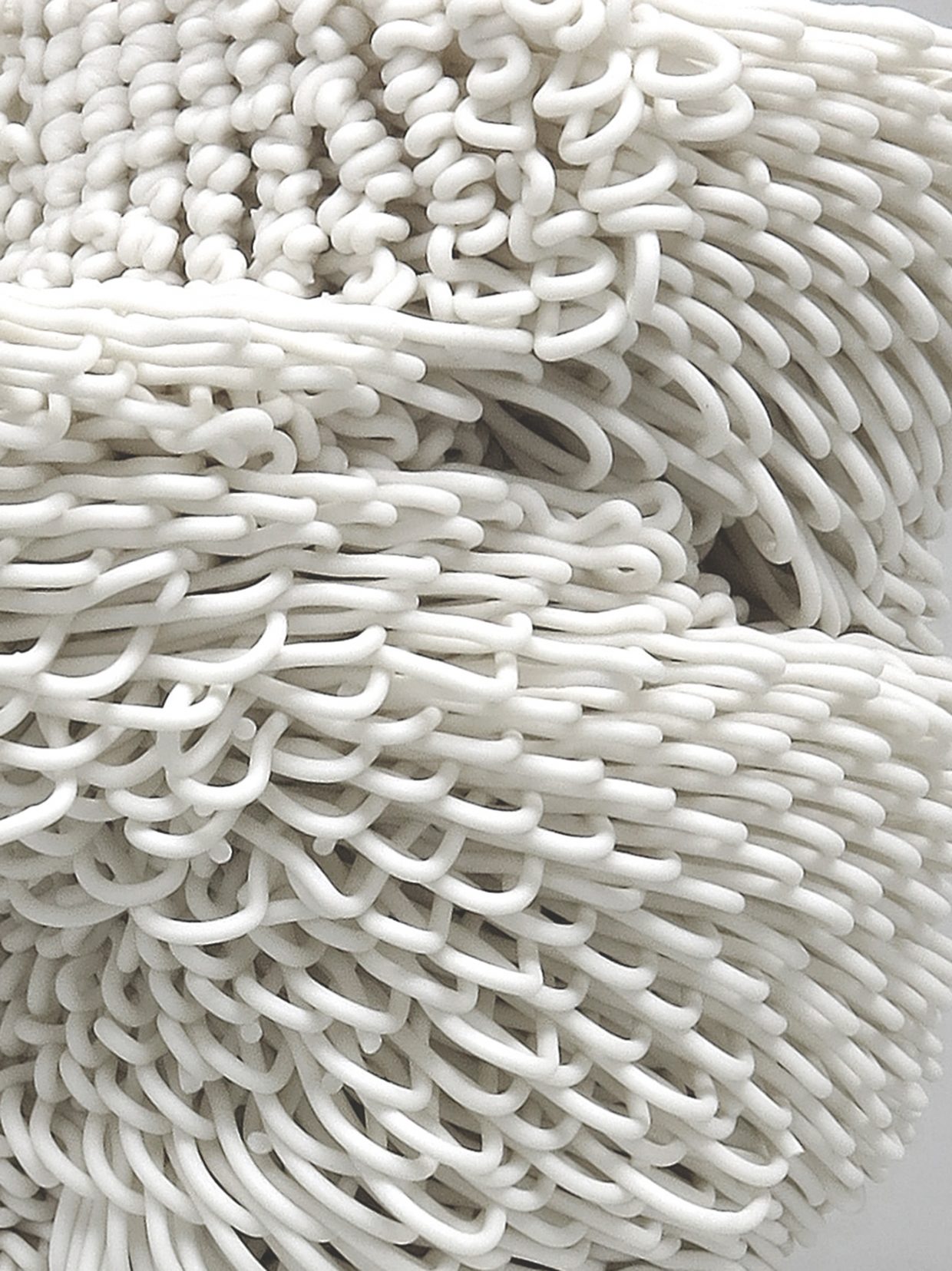

Wie die Zukunft aussehen kann, macht das Designer-Duo Additive Addicted bereits heute vor. In der Arbeit des Design-Kollektivs Additive Addicted begegnen sich Technologien der digitalen Fertigung und ein jahrtausendealter Werkstoff: Porzellan. Um dessen besondere Eigenschaften und Qualitäten hervortreten zu lassen, entwickelt das Kollektiv parametrische und generative Strategien, mittels derer die Bewegungen eines keramischen 3D-Druckers programmiert und gesteuert werden. So entstehen Objekte mit filigranen, hochkomplexen Strukturen, die an Textilien erinnern. Aus der Symbiose von Technologie und Material erwächst ein ungesehenes Formenrepertoire, das mit konventionellen keramischen Techniken nicht zu realisieren wäre.

Das Kollektiv wurde 2017 von der Produktdesignerin und Kunsthistorikerin Babette Wiezorek und dem Interaction-Designer Dawei Yang in Berlin gegründet. Additive Addicted forscht und arbeitet im Spannungsfeld von Materialexpertise und ‑entwicklung, von generativer Codierung und technologischer Prozessgestaltung für additive, computergestützte Fertigungsprozesse mit fluiden Materialien mit besonderem Schwerpunkt auf den keramischen Werkstoffen. Einerseits produziert und vertreibt Additive Addicted konfigurierbare, keramische Objekte, andererseits vermitteln Workshops die besonderen Qualitäten des Verfahrens und machen Anschlusstechnologien des Codierens und der generativen Gestaltung erfahrbar. Additive Addicted begreift sich als Labor, das forscht, produziert und vermittelt und so die Potentiale des 3D-Druckes und der entstehenden digitalen Industrie 4.0 auslotet, hinterfragt und vorantreibt.

Complexity for free

Was bedeuten diese Experimente für andere Anwendungsszenarien? Gemessen am Gewicht und Volumen konventionell gefertigter Bauteile sind additive Herstellungsverfahren in den meisten Fällen wesentlich teurer. Eine der wichtigsten Vorteile von 3D-Druck gegenüber herkömmlicher Fertigungsverfahren ist die finanzielle und technische Unabhängigkeit von der Komplexität der Bauteile. Wirtschaftliche Eckpunkte sind Material, Volumen, Bauraum und Druckzeit – die Komplexität spielt keine Rolle. Zur Herstellung eines Bauteils wird hierbei nur ein Urformverfahren statt mehrerer verschiedener Umformverfahren (walzen, fräsen, biegen, bohren etc.) eingesetzt. Ähnlich revolutionär war die Erfindung des Kunststoffspritzguss. Dieser unterliegt jedoch immer noch starken Beschränkungen von Entformungsrichtungen, Materialstärken etc. und erfordert die Herstellung von sehr teuren Werkzeugen.

In Additiven Verfahren können sehr viel komplexere Strukturen und sogar innenliegende bewegliche Funktionsteile hergestellt werden. Schrauben, Muttern, Bolzen, Clips entfallen, und so auch deren Montage. Mittels eines intelligenten Designs können so durch Funktionsintegration mehrerer Komponenten in ein Bauteil, Material, Zeit und Geld gespart werden. Als Beispiel hierfür kann diese Kraftstoffeinspritzdüse für Flugzeugtriebwerke dienen, wo 20 Bauteile zu einem Einzigen zusammengefasst wurden.

Leichtbau

In der Luftfahrt folgen aus geringen Einsparungen große Resultate. So ermittelte die Lufthansa, dass ein Kilogramm Gewichtseinsparung in einer ihrer MD-11 zur Einsparung von 10 Tonnen Kerosin pro Jahr führen. Was in der zivilen Luftfahrt zu Ecoeffizienz und Wirtschaftlichkeit führt, kann im Bau von Flugdrohnen zu Performancegewinn und längerer Flugzeit führen und bereits im Grammbereich große Auswirkungen haben. In der Forschung werden durch 3D Druck heute schon Materialien hergestellt, die ein besseres Kraft-zu-Gewicht-Verhältnis aufweisen als die härtesten bekannten technischen Materialien. Die Kombination aus druckstabilen Strukturen und verspannten Zugseilen, sowie parametrisches Design können hierbei ein vielversprechendes Forschungsfeld darstellen.

Miniaturisierung

In vielen Anwendungfelder spielt Miniaturisierung eine immer größere Rolle. In der Elektronik wird Hardware zunehmend kleiner, in der Medizin können minimalinversiv immer mehr Operationen realisiert werden, selbst in der Raumfahrt sind Nano-Cube-Sattelites mit 10 Zentimeter Kantenlänge in Lage Aufgaben zu realisieren wie frühere tonnenschwere Satteliten und versprechen bald zum Beispiel weltumspannende Erdbeaobachtung und Kommunikation im Schwarm. Die bereits erwähnten Vorteile im Leichtbau und die Erzeugung von komplexen Mikrostrukturen werden durch neue Additive-Fertigungstechnologien wie der Multiphotonlithographie auf ungeahnte Maßstäbe verkleinert. Zwei Laser kreuzen sich in einem nanometergenauen Raumpunkt und härten ein Polymer durch Wellenüberlagerung. Hierbei können Bauteile im Mikrometerbereich realisiert werden, die auf der Spitze eines menschlichen Haares Platz finden. Auch wenn diese Technologien noch nicht auf dem Markt erhältlich sind, kann durch die vorherrschend schnelle Entwicklung bald damit gerechnet werden. Auf Industrie- und Produktdesigner, wie auch auf Hersteller kommen hier vollkommen neue Möglichkeiten zu, die in größeren Maßstäben heute bereits experimentell untersucht werden können.

Schnelligkeit

Die Herstellung der einzelnen Teile von Produkten ist in additiven Verfahren oft noch zeitaufwendiger als in konventionellen. Die Entwicklung und Produktion des Produktes an sich kann jedoch in einer Zeit realisiert werden, die mit herkömmlichen Mitteln und Methoden nicht erreichbar sind. Statt nach jahrelanger Marktforschung, Entwicklung und Produktion in Hunderttausenderauflagen, kann durch additiven Verfahren sehr früh und kontinuierlich produziert werden. Eine schnelle Reaktion auf plötzliche Ereignisse und Marktentwicklungen kann einem Unternehmen enorme Wettbewerbsvorteile und Imagegewinn verschaffen. Da Produkte jedoch nicht eins zu eins in additive Fertigungsverfahren übersetzt werden können, ist es wichtig die fertigungsgerechte Gestaltung für rapid Manufacturing in Lehre und Forschung in den Fokus zu setzen. Ferner unterscheidet sich die Entwurfsmethodik deutlich. Schnelle iterative Schritte am vorläufigen Endprodukt, eine agile Entwicklung von Hardware ist heute noch unerforscht und auch ein vielversprechender designtheoretisch Forschungsansatz, dessen Beschäftigung positiv auf Hochschule und umliegende Wirtschaft wirken würde.

Designfreiheit

Mittels additiver Fertigung sind Objekte realisierbar, die mit heutigen Produktionsmethoden nicht oder nur sehr aufwendig herzustellen sind. Der Gestaltungsraum und die Möglichkeiten der Herstellung erweitern sich enorm. Die Möglichkeiten dieser Technologie ist sehr eng mit denen der CAD-Konstruktion verbunden, die ihre Anwender vor neue Herausforderungen stellen. Forschung in und durch Design sollte sich deshalb mit beiden Seiten beschäftigen.

Wirtschaftlichkeit

Additive Fertigungsverfahren können enorme wirtschaftliche Vorteile mit sich bringen, die sich zwar nicht unbedingt in Stückkosten, sondern vielmehr systemisch vollziehen. Durch additive Produktion kann mehr in der Manufaktur und montagefrei produziert werden, wodurch Zuliefermargen für Subkomponenten und Montage entfallen. Die Verkleinerung des Maschinenparks und Personalkosteneinsparung durch ein einheitliches Produktionsmittel reduziert Fixkosten, Investitionskosten und die Abhängigkeit und das Ausfallrisiko von Fachpersonal. Ferner kann ein günstigerer oder besserer Kundensupport gewähleistet werden, wenn die Ersatzteile nicht aus gelagerten Produktionsüberschüssen, sondern in On-Demand Produktion erfolgt. Bei der Entwicklung und Produktionsplanung vereinfacht sich die Produktionskalkulation, da für selbst produzierte Subkomponenten keine Angebote eingeholt und abgewartet werden müssen, sondern lediglich Maschinenzeit, Bauraumvolumen, Material selbst berechnet werden können. Diese kann unabhängig von zu prognostizierenden Absatzzahlen erfolgen.

Entglobalisierung

In größeren, eher volkswirtschaftlichen Maßstäben wird mit Einzug der additiven Fertigung auch eine Gegenwirkung zur sich globalisierenden Wirtschaft erfolgen. Die Gesamtwirtschaft kann damit einen größeren Teil der Wertschöpfung im eigenen Land realisieren und die internationale Abhängigkeit sinkt.

Dies hat jedoch auch auf die einzelnen Unternehmen spürbare Auswirkung, wenn sie auf additive Fertigung umstellen. Eine größere Autarkie, entfallende Kommunikationsprobleme mit ausländischen Partnern, obsolete ausländische Produktionsniederlassungen und Geschäftflüge zu weit entfernten Herstellern sparen Geld und reduzieren Risiko.

Umwelt

Verschiedene Effekte der additiven Fertigung wirken sich positiv auf die Umwelt aus und haben zum Teil auch positive wirtschafliche Effekte, wenn dadurch nicht nur CO2 sondern auch Energie gespart wird. So reduzieren sich durch Lean- und On-Demand-Produktion Lagerhaltung, es findet keine Überproduktion statt und da nah am Verbrauchsort produziert wird verkürzen sich die Transportwege. Die bereits zuvor erwähnten positiven Effekte der Leichbauanwendungen wirken sich vor allem im Transport, am stärksten dabei beim Flugverkehr positiv aus.

Da fertigungsgerecht die Bauteilmenge und die Materialviefalt reduziert wird, lassen sich die Materialien sehr viel leichter identifizieren und recyclen. Zudem existieren bereits viele gut recyclebare, biobasierte und auch manche abbaubare Materialien im Markt. Im Gegensatz zu außereuropäischen Grundstoffen sind solche, die in Europa erhältlich sind, besser auf Schadstoffe wie giftige Weichmacher und Flammhemmer kontrolliert. Geschlossene Materialkreisläufe lassen sich auf additiver Fertigung basierenden Geschäftmodellen eher realisieren.

Individualisierung

Einer der wichtigsten positiven Effekte additiver Technologien ist die Unabhängigkeit von Stückzahlen. Für die Produktion von Teilen ist es irrelevant ob jedes Teil identisch oder auch unterschiedlich ist. Dies ermöglicht nicht nur die bereits erwähnte stückzahlenunabhängige Produktion, sondern auch eine individuelle Anpassung jedes einzelnen Produktes für den jeweiligen Kunden. Ob anhand der individuellen ergonomischen Bedürfnisse, der konkret detaillierten Körperform in der Orthopädie- und Medizintechnik oder einfach anhand des Geschmacks des Kunden lassen sich Produkte in bestimmten Rahmen ohne zusätzliche Produktionskosten individualisieren. Besonders relevant ist hierbei das Feld des parametrischen Designs, weil die Anpassung der 3D Modelle automatsieren kann.

Unabhängigkeit und Flexibilität

Die bereits beschriebenen Vorteile durch Unabhängigkeit von Zulieferern, Halbzeuge, Ersatzteile und die gewonnene Flexibilität durch Zeitersparnis, entfallende Lagerhaltung, Transport, Umrüsten und Einstellen von Maschinen gewinnen nochmals an Relevanz, wenn diese nicht nur unter wirtschaftlichen Aspekten betrachtet werden, sondern etwas überhaupt erst ermöglichen.

In schwer erreichbaren Gegenden wie unter Einfluss von Naturkatastrophen, in Kriegsgebieten, in Entwicklungsländern, dünn besiedelten oder unbesiedelten Gegenden, auf Inseln und in See- und Raumfahrt kann nicht mit einer uns bekannten Infrastruktur und Lieferkette gerechnet werden. Ersatzteile können oft nicht in dem Maße nah verfügbar gehalten, wie sie benötigt werden. Defekte Einzelteile lassen ganze Maschinen und Systeme ausfallen die dringend benötigt werden könnten. Die Breithaltung von z.B. sinterbarem Kunstoff- und Metallpulver, Filament oder praktisch überall verfügbarem Gips, welches zu allem gemacht werden kann, was gerade benötigt wird ist hingegen viel leichter zu realisieren. Für all diese Szenarien hätten Produkte, die in additiven Verfahren hergestellt werden und welche vom Hersteller mit einer Ersatzteildatenbank geliefert werden ein unschlagbares Verkaufsargument.

Materialien

Unter den Begriff “Additives Fertigungsverfahren” oder “3D-Druck” werden viele verschiedene Technologien gefasst, die jeweils mit vielen unterschiedlichen Materialien betrieben werden können. Jede besitzt ihre Vor- oder Nachteile, spezielle Anwendnungsgebiete und auch Potenziale in der Kombination mit weiteren Verarbeitungsschritten. Da in diesem Feld im Moment so viel Bewegung ist, ist die Forschung an Anwendungs- und Weiterverarbeitungsmöglichkeiten dieser neuen Materialien besonders vielversprechend. Im Folgenden werden einige Technologien betrachtet und beschrieben auf welche Weise und mit wecher Aussicht beforscht werden können.

Fused Filament Fabrication

Fused Filament Fabrication (FFF) oder Fused Deposition Modeling (FDM; deutsch: Schmelzschichtung) bezeichnet ein additives Fertigungsverfahren, mit dem ein Werkstück schichtweise aus einem schmelzfähigen Kunststoff aufgebaut wird. Da die technischen Anforderungen vergleichsweise gering sind, sind die Maschinen und Materialien heute sehr günstig. Da dieses Verfahren dadurch im Consumermarkt angekommen ist, ist in den letzten Jahren ein Markt gewachsen, der ständig neue Materialien und bessere Drucker hervorbringt. Die Möglichkeiten dieser Geräte bleiben begrenzt und manche Probleme, wie der thermische Verzug der Werkstücke konnte noch immer nicht zufriedenstellend gelöst werden. Die günstige und breite Verfügbarkeit macht die Technologie dennoch als Forschungsthema sehr interessant. Heute befinden sich Materialien, die zum Bespiel aus 80% Kupfer bestehen und damit schwach elektrisch leitend und gut wärmeleitend sind. Kunststoffe, die bei Temperaturveränderung ihr Farbe wechseln, Biokunststoffe auf Ligninbasis oder die mit Holz- oder Bambusfaser gefüllt sind, Wachsfilament, dass sich für den Bau für Gussformen eignet und auch flexible Kunststoffe. Da es heute bereits Drucker mit mehreren Extrusionsdüsen gibt, lassen sich verschiedene Materialien in einem Bauteil kombinieren um zum Beispiel mit starren und flexiblen Materialien mechanische Funktionen in ein Bauteil zu integrieren.

Pulverdruckexperimente

Die FH-Potsdam verfügt über einen Pulverdrucker Z350. Das Pulver wird in einer Druckkammer hauchdünn und gleichmäßig verteilt, danach wird es mit einem Druckkopf ähnlich dem von Tintenstrahldruckern an den Stellen mit Bindemittel benetzt, wo es später härten soll. Die Objekte sind nach dem Druck zwar fest, aber sehr instabil und porös. Erst nach Infiltrierung, z.B. mit Kunststoff, erhalten sie ihre finale Eigenschaft.

Der Z350 Drucker wird im Moment mit einer Pulver-Bindemittel Kombination betrieben, das vom Hersteller zu relativ hohen Preisen vertrieben wird (Pulver 75€/kg, Binder 210€/Liter). Aus Veröffentlichungen vom “Solheim Additive Manufacturing Laboratory in the Mechanical Engineering Department on the University of Washington Campus” sind heute alternative Kombinationen von Pulver und Bindemittel bekannt. Dadurch ließen sich die Kosten auf einen kleinen Bruchteil reduzieren, weil sie auf Materialien wie Gips, Maltodextrin und Alkohol basieren, die sehr günstig zu beschaffen sind. Modellbau und Prototyping ließe sich nicht nur am Ende der Designprojekte einsetzen sondern iterativ in deren Verlauf. Darüber hinaus wurden “Materialrezepte” veröffentlicht, die eine große Bandbreite von Eigenschaften hervorbringen. Prinzipiell ist zum Beispiel jedes feste Material in Pulverform druckbar, wenn es mit Maltodextrin, einer Zuckerart, vermischt wird. Als Bindemittel lässt sich eine Mischung aus Wasser und Alkohol verwenden, welche die Zuckermolekühle vernetzt und damit andere Partikel einbindet. So lässt sich zum Beispiel bei der Verwendung von Reismehl-Maltodextrin-Pulver und nach Infiltrierung mit Wachs eine Ausschmelzform herstellen, die in einem weiteren Verarbeitungsschritt in einer Sandform mit flüssigem Glas oder Metall ausgegossen werden kann. Ziel der Anwendungsforschung im Pulverdruck könnte es zunächst sein, die Experimente aus Washington zu widerholen und geeignete Rezepte handhabbar zu machen. Dadurch würden nicht nur die Möglichkeiten der Materialvariationen steigen, sondern Forschung wie Lehre im allgemeinen wirtschaftlicher werden.

Keramik

Wir kommen zurück zu Additive Addicted und zum Porzellan: Auch Keramik lässt sich als Pulvermaterial im zuvor beschriebenen Verfahren einsetzen. Statt der Infiltrierung mit Kunststoff kann Keramik in einem zweiten Schritt in einem Keramikbrennofen gesintert werden. Die Verwendung von Gips als Pulvermaterial verspricht darüber hinaus die Herstellung von Negativformen zur Verwendung als Keramikgussform. Damit ließen sich Keramiken auf Basis von 3D Modellen herstellen und vervielfältigen. Ein weiteres Einsatzgebiet von Keramik ist die Verwendung von flüssiger Keramikgussmasse und offenporigem Schaum. Dieser wird damit getränkt, anschließend getrocknet und im Brennofen gebrannt. Dabei entbindert die Schaumkomponente und übrig bleibt eine porige stabile und zugleich leichte Kermik-Schaum-Struktur. Das Verfahren wird heute zu Herstellung von Keramikfiltern für Filtrierung von Flüssigkeiten wie Gasen benutzt. Würde der Schwamm in ein 3D gedrucktes Exoskelett gefasst werden, ließ sich dieser in jede erdenkliche Volumenform bringen. Als besondere Eigenschaft bieten Schaumkeramiken, wie die technisch verwandten Metallschaumwerkstoffe, wegen ihrer sehr geringe Dichte, eine erhebliche Gewichtseinsparung bei annähernder Beibehaltung der mechanischen Eigenschaften des Ausgangsmaterials. Sie sind daher auch für Konstruktionen der Leichtbauweise geeignet.