Im Portrait: Hasenkopf

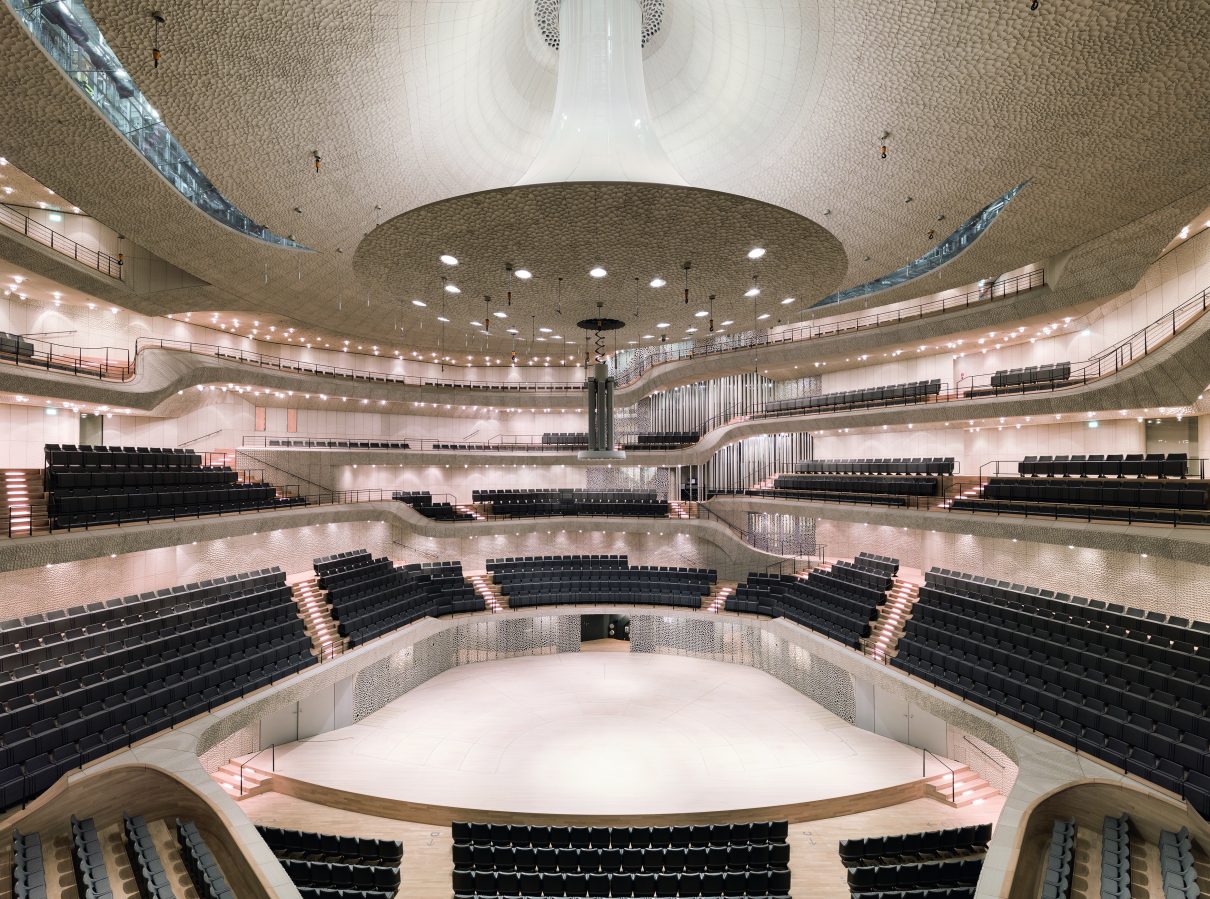

Elbphilharmonie, Innenansicht, Fotografie: © Christian Hoehn

Der Begriff Manufaktur bleibt auch für den Meisterrat zwiespältig, weil er einen historischen Kontext suggeriert, die für die meisten Unternehmen gar nicht mehr zutrifft. Vor allem solche Unternehmen, die einen hohen Anteil an Handarbeit aufweisen, aber gleichzeitig hochtechnisiert arbeiten, müssen mit diesem begrifflichen Spagat leben, der die eigene Leistungen nicht mehr adäquat beschreibt.

Die bayrische Manufaktur Hasenkopf mit Sitz in Mehring nennt sich daher bewusst „Industrie-Manufaktur“. Gegründet 1964 als kleiner Zulieferbetrieb mit nur zwei Beschäftigten, ist Hasenkopf heute entlang der gesamten Produkt-Wertschöpfungskette für seine bewährten handwerklichen Zulieferarbeiten bekannt und bietet erstklassige Produkte aus unterschiedlichsten Premiumwerkstoffen sowie maßgeschneiderte Schubladenlösungen.

Mit über 200 Mitarbeitern und 22.000 qm Produktionsfläche fertigt die Industrie Manufaktur europaweit Systemlösungen für Handwerk, Handel und Industrie. Seit mehr als 25 Jahren gilt Hasenkopf als Vorreiter in der Verarbeitung von Mineralwerkstoffen wie Corian, Hi-Macs aber auch von Parapan und GIFAtec. Mit der neu entwickelten Gießtechnik, als weitere Technologie in der Mineralwerkstoffverarbeitung, erweitert Hasenkopf die fertigungstechnische Effizienz für die Serienproduktion nochmals deutlich. Damit gelingt der Industrie Manufaktur die Verbindung handwerklichen Könnens mit industrieller Leistungsfähigkeit.

Hamburger Elbphilharmonie

Mit der Fertigstellung der Elbphilharmonie ist für Hasenkopf das bisher größte Projekt der Firmengeschichte abgeschlossen. Die Industrie Manufaktur hat die Herausforderung trotz der vielen anfänglichen Unwägbarkeiten sehr realistisch eingeschätzt und die Kapazitäten entsprechend geplant. Hasenkopf bewältigte flexibel unvorhersehbare Probleme – ohne die alltäglichen Projekte zu vernachlässigen. Mit modernsten Technologien und jahrzehntelanger Erfahrung wurde die »Weiße Haut« nach sieben Jahren vollendet.

Die Hamburger Elbphilharmonie kann mit Stolz zu den zehn besten Konzerthäusern weltweit gezählt werden. Ausschlaggebend dafür ist vor allem die einmalige, überwältigende Akustik im »Großen Saal«, dem Herzstück der neu errichteten Philharmonie. Die Architekten Jacques Herzog und Pierre de Meuron des renommierten Büros Herzog & de Meuron, Basel/Schweiz, haben in enger Zusammenarbeit mit dem weltberühmten japanischen Akustiker Yasuhisa Toyota, Nagata Acoustics, an der Architektur für den perfekten Klang gefeilt. Durch das ideale Zusammenspiel von Raumgeometrie, Materialien und Oberflächenstruktur wird der Schall der Musik gezielt in jeden Winkel des Konzertsaals gestreut.

»Weisse Haut« sorgt für atemberaubende Akustik Die einzigartige Innenraumverkleidung, die sogenannte »Weiße Haut« aus dem Premiumwerkstoff GIFAtec®, wurde mithilfe aufwendiger 3D-Berechnungen und Tests entwickelt. Hier ist keine Platte identisch und keine Wabenstruktur wiederholt sich. Der Gipsfaserbeton GIFAtec® von KNAUF Integral erfüllt die Anforderung für ein Konzerthaus perfekt: Das Material ist äußerst massiv und zudem nicht brennbar. Das sorgt in der Verbindung mit der muschelförmigen Struktur für den einmaligen Klang. Mit der Umsetzung des gigantischen Bauprojekts beauftragte die Bauherrenvertretung, ReGe Hamburg, den Generalunternehmer HOCHTIEF. Die Peuckert GmbH aus dem oberbayerischen Mehring war für die Projektabwicklung der »Weißen Haut« zuständig. Als Zulieferspezialist mit langjähriger Erfahrung in der 3D-Bearbeitung verarbeitete die Hasenkopf Industrie Manufaktur für die Peuckert GmbH über einen Zeitraum von sieben Jahren 10.287 Unikate für die 6.000 m² große Wand- und Deckenverkleidung.

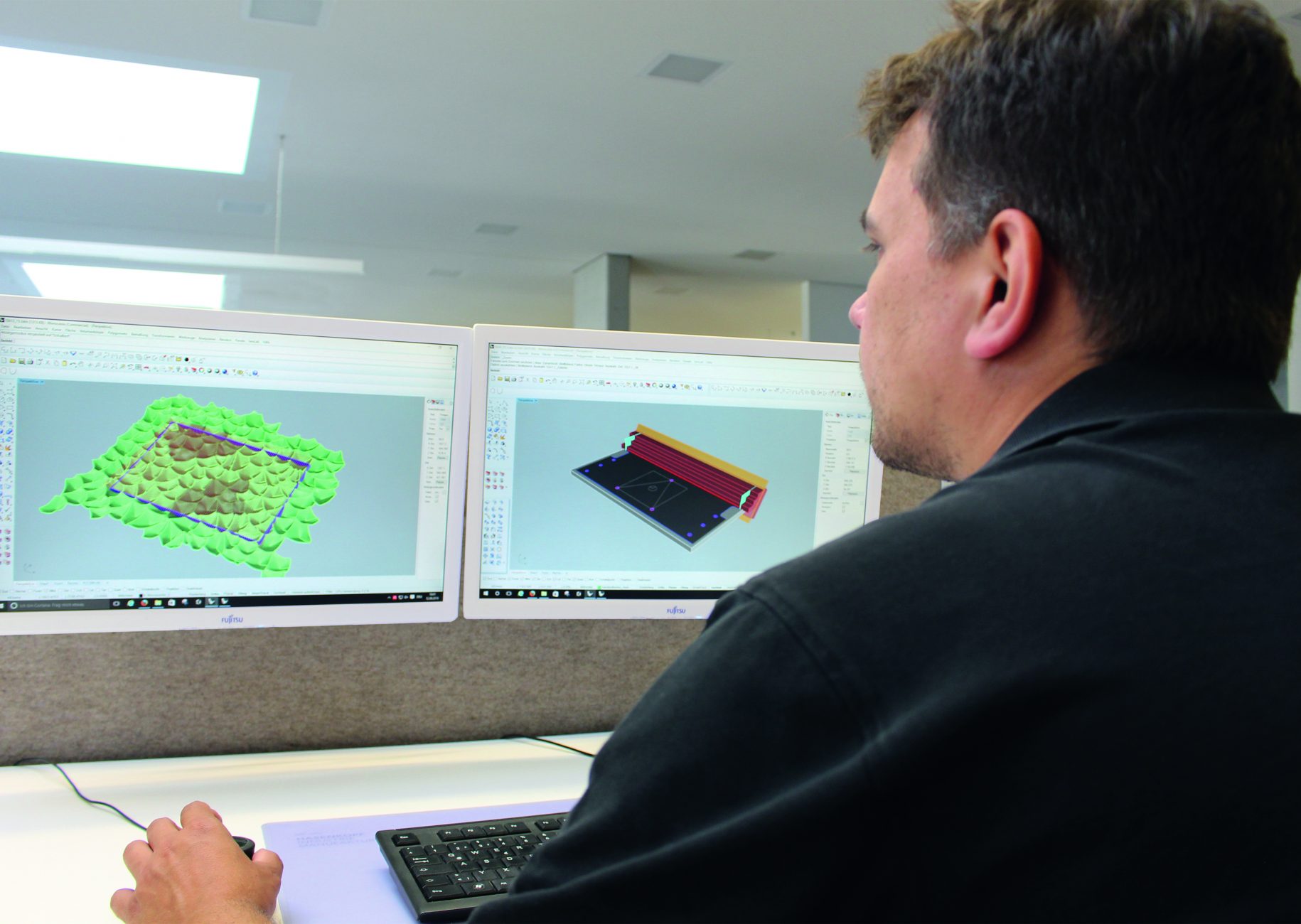

Komplexe CAM-Programmierung und CNC-Bearbeitung 3D-Oberflächenbearbeitung mit hochmodernen CNC-Bearbeitungszentren gehört schon lange zu den Kernkompetenzen der Industrie Manufaktur. Investitionen in Millionenhöhe für High-Tech-Maschinen und Software-Programme waren notwendig. Heute verfügt Hasenkopf über einen modernen Maschinenpark mit 13 CNC-Bearbeitungszentren und hat sich umfassendes Know-how im Umgang mit CAD-CAMSystemen angeeignet. Die 3D-CAD-Daten wurden in der Arbeitsvorbereitung in maschinenfähige CNCProgramme umgewandelt. Die erstellten Makros umfassen ingesamt 352 Mio. Zeilen. Anhand der definierten Makros wurden die verleimten Gipsfaserplatten beidseitig bearbeitet. Die Frästiefe der Struktur auf der Vorderseite liegt zwischen 5 mm und 90 mm. Für über 1,5 Mio. Laufmeter Fräsweg wurden mehr als 1.000 hochwertigste, diamantbesetzte Fräswerkzeuge verbraucht.

Perfektion bis ins kleinste Detail

Um ein perfektes Endergebnis zu erzielen, wurde jedes der 10.287 Bauteile der Wandverkleidung, der Saaldecke und des Reflektors in echter Handarbeit nachbearbeitet. Nach den letzten Korrekturen beim Schleifen der muschelförmigen Täler wurden alle fertigen Unikate zusätzlich lackiert.

Umfassende Dokumentation und Qualitätsprüfung

Jedes Element der »Weißen Haut« wurde in der CAD-Planung nummeriert und katalogisiert. Da die einzelnen Bauteile von der Peuckert GmbH erst vor Ort in Hamburg zusammengefügt und auf die Stahl-Unterkonstruktion montiert wurden, mussten alle Unikate exakt nach Plan produziert, sortiert und verpackt werden. Qualitätsprotokolle sorgten dafür, dass die einzelnen Arbeitsschritte bei der Industrie Manufaktur genauestens dokumentiert und kontrolliert wurden – die Zahl der fehlerhaften Einzelteile beschränkte sich auf unter 20 Stück.

Webseite

https://www.hasenkopf.de